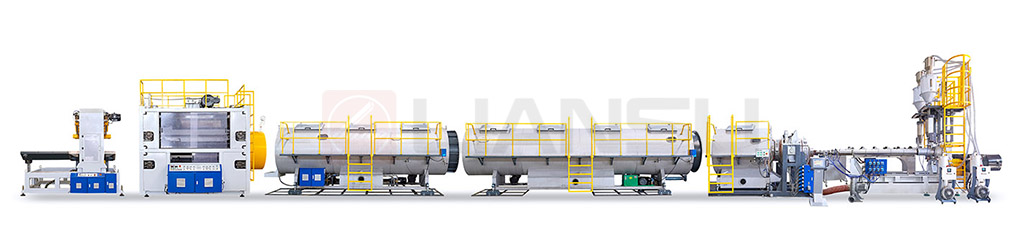

近几年,随着国内及海外部分市场在自来水、农业供水的工程量增加,市场对大口径HDPE管材挤出设备的需求也逐渐增多,联塑机器近几年在大口径管材挤出生产线的交付量也是历年占比最多,特别是LSP-630、LSP-800、LSP-1200、LSP-1600、LSP-2000各型号的管材生产线,管材的壁厚也从常规的57mm到现在的135mm,这对于管材的生产工艺技术及设备要求也越来越高,如何提高大口径HDPE管材的生产稳定性、合格率,减少废品,这也是塑料管道制造企业关注的技术问题。针对这一问题,本期我们来分享联塑机器在大口径HDPE管材挤出生产设备的技术优化,助力生产高品质的大口径HDPE管材。

材料选择

首先,HDPE材料选择是关键,不同的HDPE材料牌号有着各异的性能特点,需要结合实际的生产需求进行筛选。例如,生产大口径PE管道时,首选的HDPE材料牌号是PE100级,这种材料具有出色的耐压、耐冲击和耐腐蚀性能,同时能够满足大口径管道对于强度的要求。

然而,对于生产厚壁管材来说,建议选用具有抗熔垂的型号。因为厚壁管道在生产过程中,由于材料较厚,容易产生熔垂现象,而具有抗熔垂性能的HDPE材料能够在高温下保持较好的稳定性,从而保证管道的质量和强度。

除了以上两种情况,还有其他因素需要考虑。例如,对于需要长期暴露在户外环境中的管道,应选择具有较好耐候性的HDPE材料牌号;对于需要输送腐蚀性介质的管道,应选择具有较好耐腐蚀性的HDPE材料牌号等。

为此,在选择HDPE材料时,需要根据实际的生产需求选取最适合的材料牌号,以确保生产出的管道能够满足各种复杂环境下的使用要求。同时,在生产过程中还需要注意材料的加工工艺和质量控制等方面的问题,以确保生产出的管道具有稳定、可靠的性能。

为了满足特定的挤出工艺要求,挤出设备也需要具备相应的性能,主要涉及到螺杆设计、材料熔体温度控制、模具设计、真空控制、牵引速比的控制以及自动切割机构等环节。

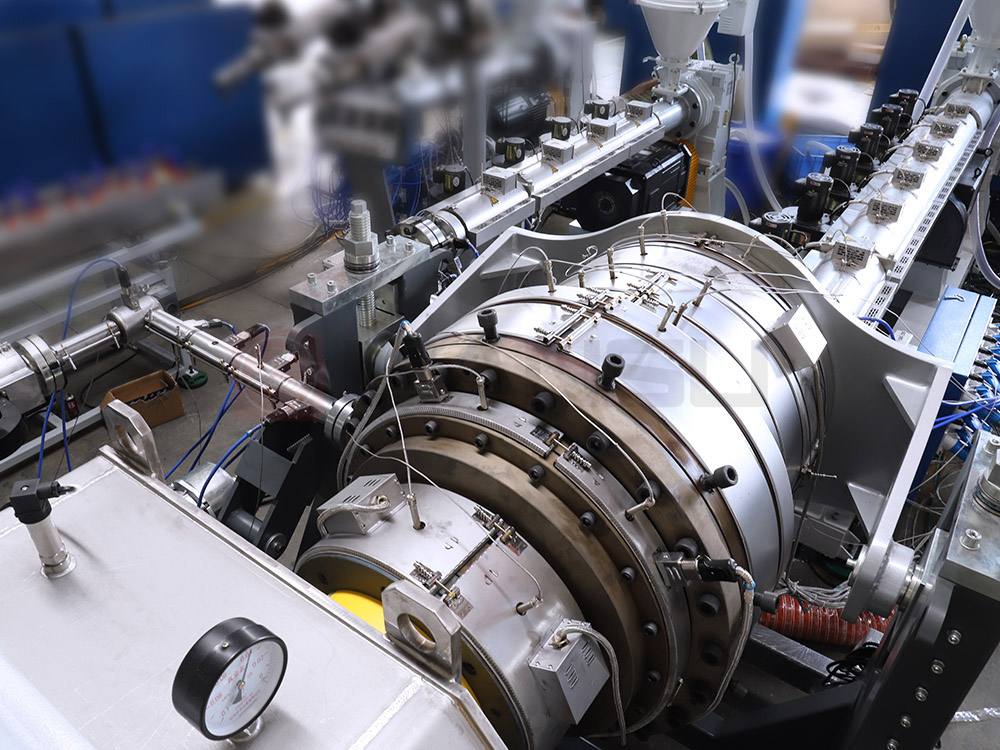

挤出部分

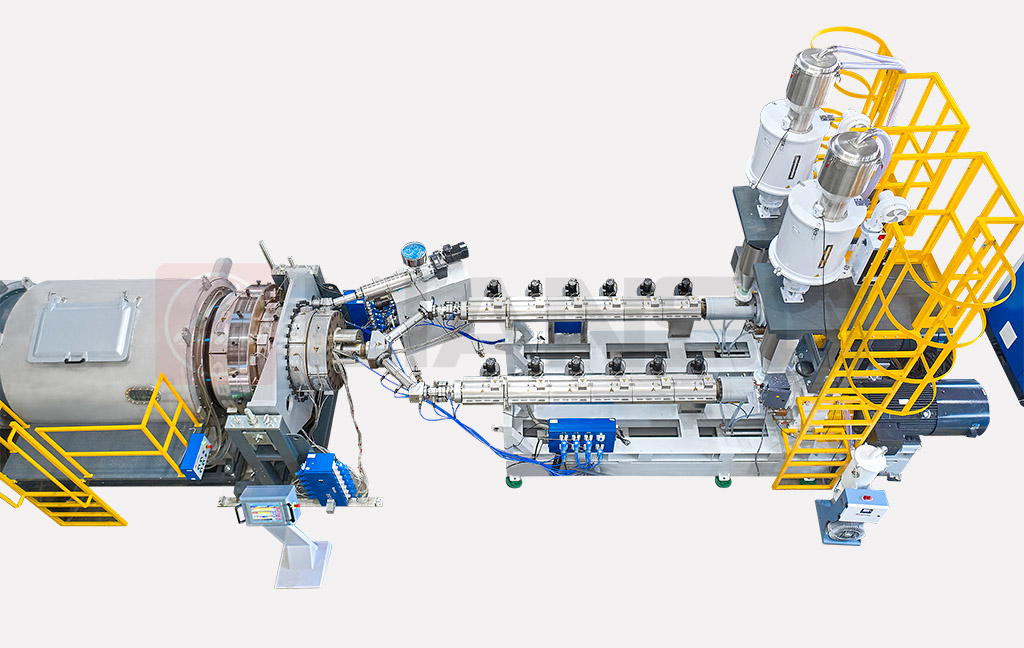

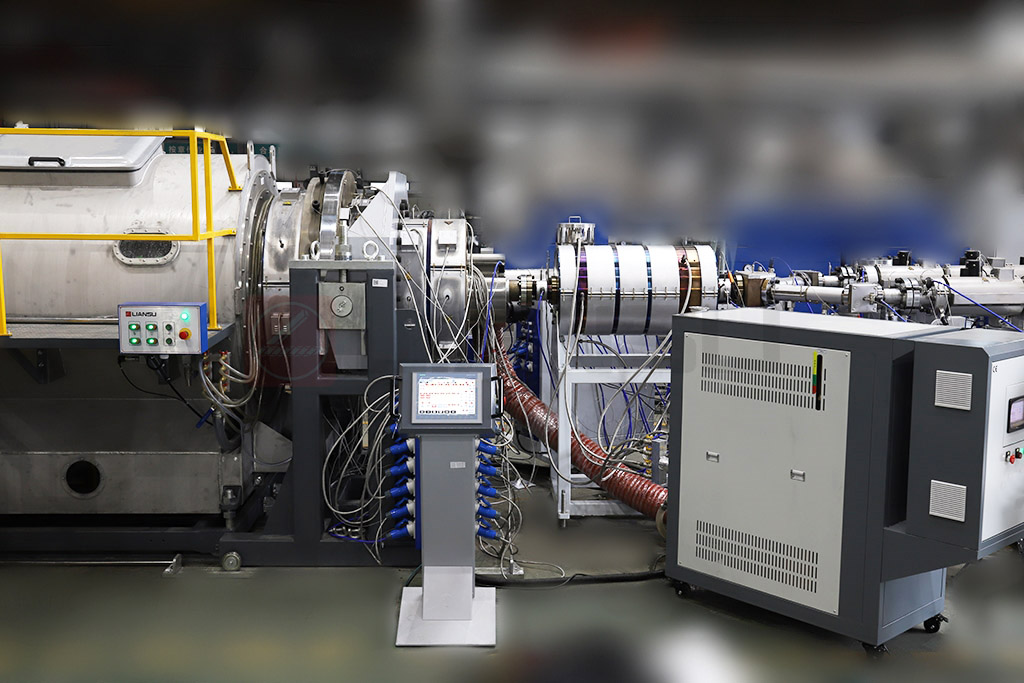

对于生产大口径HDPE管材,联塑机器采用自主研发的长径比40系列主机,匹配螺旋进料衬套, 在保证挤出机高产量的同时物料的塑化和低熔体温度也得到保证。对于管材OD800或以上规格、产品厚度达SDR11或以上,挤出机后端配置的熔体冷却器可以降低材料在进入模具前较低的熔体温度,在缩短箱体冷却长度的同时,尽可能降低“熔垂”,从而确保管材壁厚的均匀。

模具设计

单层或多层模具采用螺旋式结构,同时配有多螺旋流道分配体设计以及风冷和油冷却结构,减少材料在模内的停留时间,进一步稳定熔体温度。

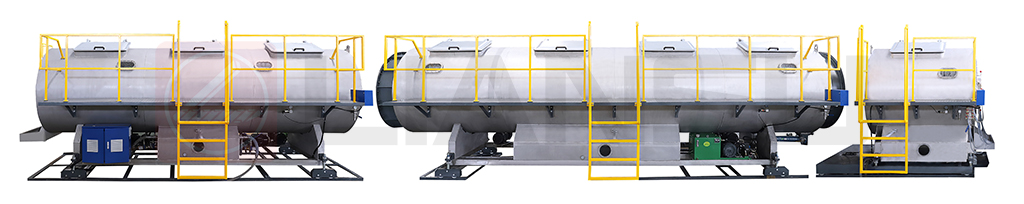

真空控制

在管材的真空冷却成型环节,采用全自动负压闭环控制系统能够确保管材的快速成型,动态响应快速,并且能够实时检测真空的泄漏,并自动补偿,使得真空定型更稳定;另外,通过自动调节真空泵的转速,一方面大幅度降低真空箱的噪音,一方面节能效果显著,节能率达到50%以上。

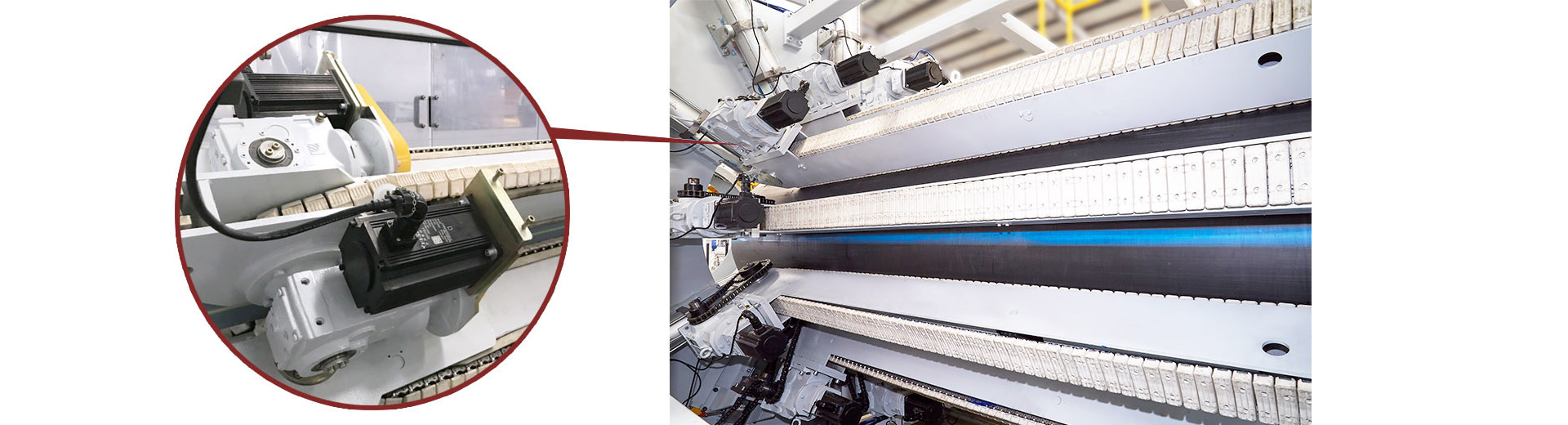

稳定牵引

采用“一拖多”同步控制方式,即单台驱动器同时驱动多个永磁同步伺服电机,具有低频力矩稳定输出的优点,并且调速范围广,使得生产过程更流畅,减少潜在的废品。在牵引履带方面采用自涨仿形装置,确保链条与道轨紧密贴合,保证了牵引速度的精准性。

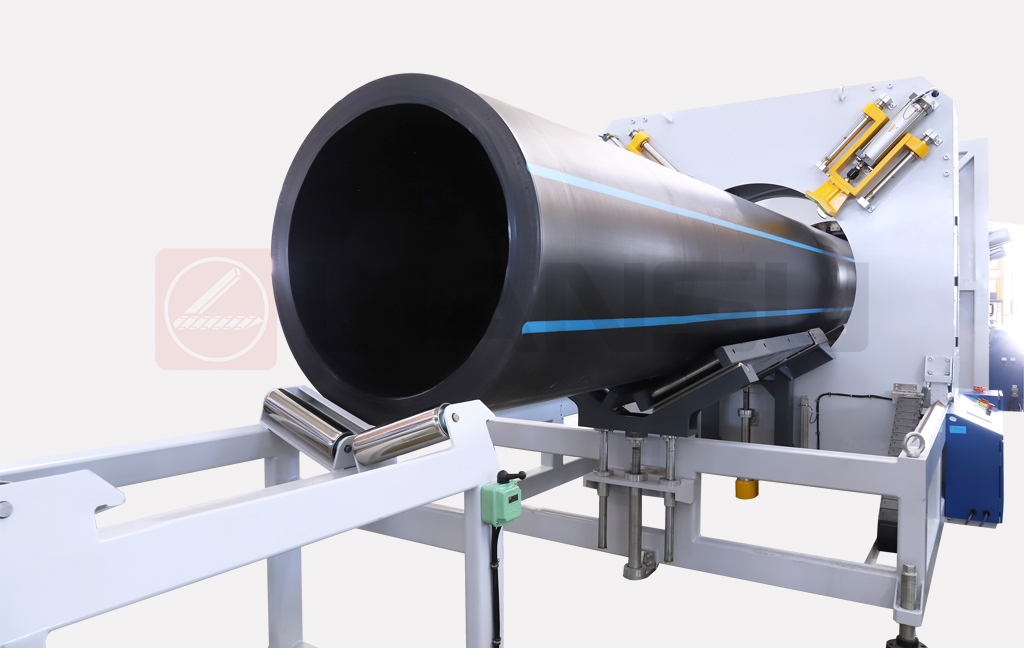

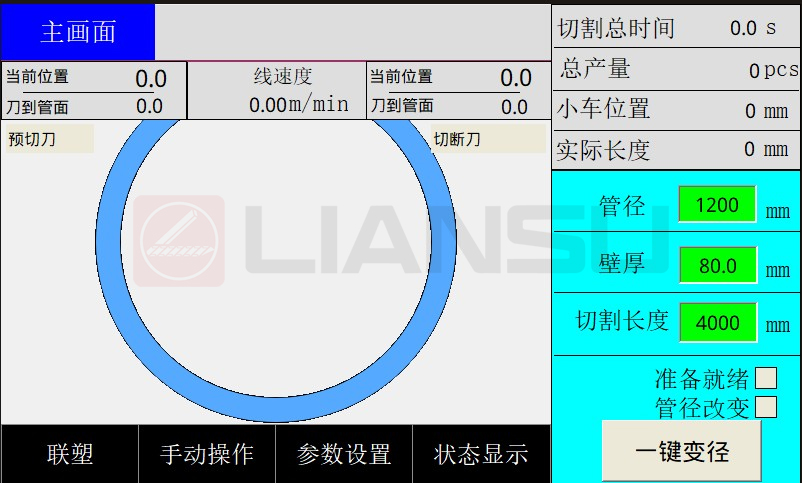

全自动变径切割

采用全自动无屑切割机构,其切割厚度可达160MM。此外,还配备了“一键自动变径”的功能,使得超厚管的无屑切割机实现了“傻瓜式”的操作,这可以快速完成不同规格管材的切割。

总的来说,选用合适的材料与设备配套、优化生产工艺、提高自动化程度及品质控制等措施,可以有效提高大口径HDPE管材的生产品质和效率。